Flexibel zu fertigen und gleichzeitig die individuellen Wünsche der Kunden zu erfüllen – das ist auch für den Küchenmöbler Sachsenküchen das Gebot der Stunde. Aber dieses Ziel lässt sich nur mit einer vollautomatischen Losgröße-1-Fertigung realisieren. Die Produktions-Verantwortlichen des Unternehmens haben sich dem Trend gestellt, ein Projekt entwickelt, es strategisch aufgebaut und schrittweise umgesetzt. Der Anfang wurde beim Zuschnitt gemacht.

"Als wir uns dem Thema Stückzahl-1-Fertigung näherten, sprach noch niemand von der „Produktion 4.0“. Uns hat zunächst die Flexibilität in der Korpus-Teilefertigung bei gleichzeitigem Ausbau unserer Fertigungskapazität beschäftigt“, beschreibt Elko Beeg, Geschäftsführer von Sachsenküchen, den Einstieg in die flexible Korpus-Produktion. „Die Bewirtschaftung unserer Zwischenlager ist in den letzten Jahren immer schwieriger geworden. Die ständig steigende Anzahl an Dekoren und Teile-Abmessungen lässt kaum noch eine wirtschaftliche Bevorratung zu.“

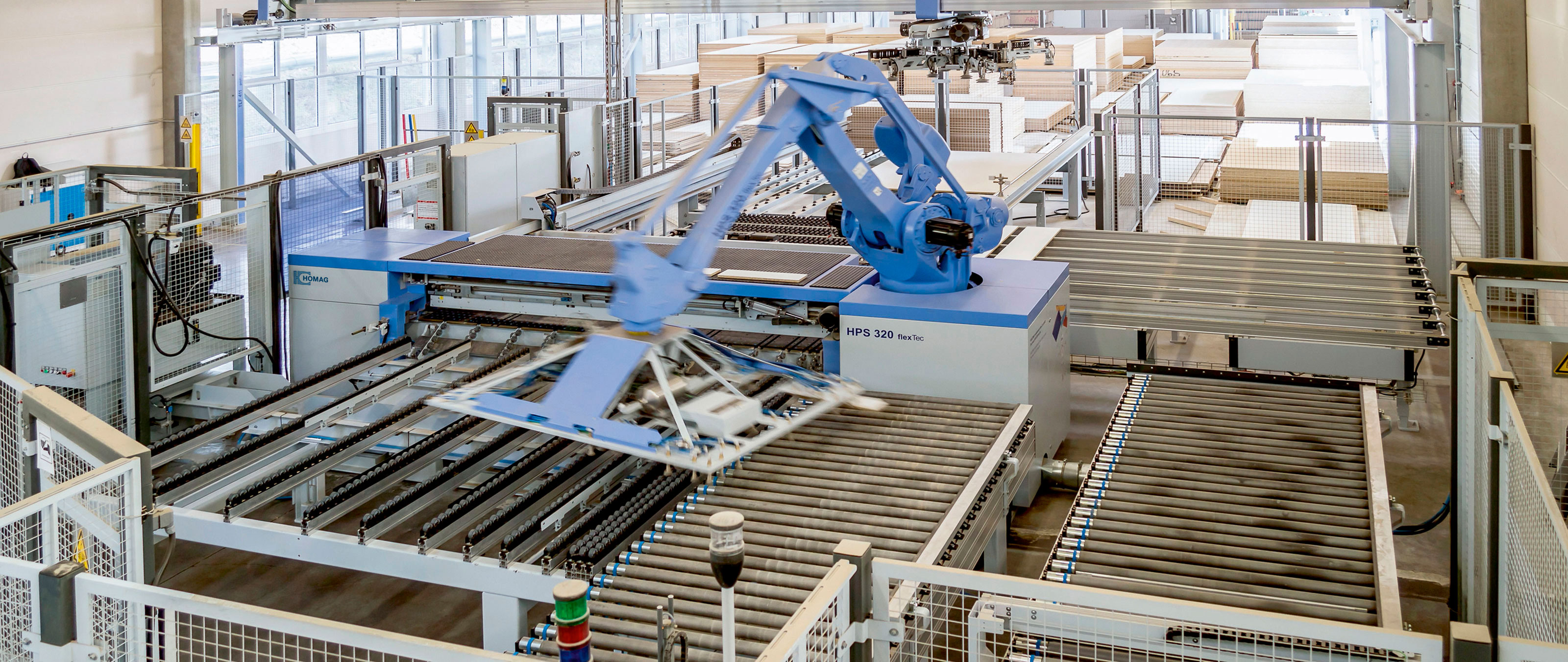

Folglich haben die Fertigungs-Verantwortlichen bereits vor drei Jahren begonnen, sich mit „alternativen Fertigungsverfahren“ zu beschäftigen. Auf der Ligna 2015 haben sie auf dem Stand von HOMAG die erste Plattensäge mit Roboter gesehen, konnten sich aber nicht vorstellen, dass genau diese Maschine einmal im Zentrum ihrer neuen Vorfertigung stehen würde. So ging es vielen interessierten Messebesuchern, denen sich zunächst nicht erschloss, was der Roboter wirklich tut. Was der Kollege in einer Zuschnitt-Zelle gemeinsam mit der Plattenaufteilsäge HPS 320 flexTec beim Losgröße-1-Zuschnitt leistet, ist beachtlich und lässt sich im Werk 2 von Sachsenküchen besichtigen.

Nach zwei Jahren intensiver Planungsarbeit an einem neuen Gesamtkonzept für die Vorfertigung wurde die Zuschnitt-Zelle als erster Teilschritt im Dezember 2016 installiert. Sie wurde direkt an das bereits bestehende automatische HOMAG Flächenlager angebaut und wird dort über eine Saugtraverse mit Platten beschickt. Von da an arbeitet sie völlig autark. Die HPS 320 flexTec ist konsequent auf Einzelplatten ausgelegt und positioniert die Halbformat-Platten mit Hilfe robuster Spann-zangen automatisch an der Schnittlinie der Säge. Der Roboter übernimmt dann das komplette Teile-Handling in der Säge. Je nach Schnittplan werden die Teile gedreht und der Säge zugeführt. Nach dem letzten Schnitt bekommt jedes Teil einen Aufkleber mit Barcode, der das Teil in der gesamten Produktion identifizierbar macht.

„Die Kollegen im Zuschnitt sind mit ihrem ‚neuen Mitarbeiter‘ sehr zufrieden“, sagt Elko Beeg. „Er arbeitet fehlerfrei, weil ihn die Zellensteuerung über die Schnittplan-Optimierung informiert hat.“ Natürlich kann der Roboter auch Reststücke unterschiedlicher Größe wieder dem Plattenlager zuführen. Zudem verfügt die Anlage oberhalb des Druckbalkens über einen Teilepuffer. Hier legt der Roboter Teile kurzfristig ab, die erneut der Säge für Nachschnitte zugeführt werden können. Als „Hand“ dient dem Roboter eine relativ groß dimensionierte Saugtraverse, deren Vakuum-Sauger an das Teilespektrum angepasst und einzeln ansteuerbar sind. Da sein „Handgelenk“ die 360-Grad-Bewegung schafft, können die Sauger auch jedes Teil in jeder Größe optimal aufnehmen und optimal positioniert wieder ablegen.

Im Endausbau der Teilefertigung bei Sachsenküchen werden alle Teile im Fertigungsfluss direkt der Kantenanleimanlage zugeführt. Dass hier nicht die alten, vorhandenen Maschinen zum Einsatz kommen, sondern neueste Technik, hatte Elko Beeg schon verraten. Auf der Ligna 2017 war die neue Kantenbearbeitungsanlage für Sachsenküchen in voller Länge auf dem HOMAG Stand zu sehen.

Bis die neue Kantenbearbeitungsanlage installiert ist, wird Ringo Menzer, Maschinen-Bediener der Zuschnitt-Zelle HPS 320 flexTec, die zugeschnittenen Frontteile von Hand abstapeln. Doch damit nicht genug: Elko Beeg will auch die Korpusteile, die heute noch auf Lager gefertigt werden, in Losgröße-1 herstellen. „Wir haben 26 Korpus-Dekore und können nicht alle Bauteile bevorraten“, gibt Beeg einen Blick auf die gesamte Teilestruktur frei. „Ziel ist es, auch die Korpusteile wie die Fronten behandeln zu können und die vorhandenen Lager fast vollständig abzuschaffen.“ Darum wird es im nächsten Entwicklungsschritt – wenn die neue Kantenbearbeitungsanlage eingefahren ist – eine zweite, identische Zuschnitt-Zelle „HPS 320 flextec“ mit Roboter geben. Die momentan noch im Einsatz befindliche Plattenaufteilsäge „HCL 11“ für Korpusmaterial wird dann ausgemustert werden.

Beide Zuschnitt-Zellen sollen die benötigten Korpusteile nach Kunden-Anforderungen herstellen und im Fertigungsfluss ohne Zwischenlager direkt der Kantenbearbeitungsanlage zuführen, die aus zwei „KAL 610 profiline“ von HOMAG besteht. Bei Sachsenküchen sind viele Maschinen aus dem Hause HOMAG zu sehen. „Und das hat seine guten Gründe“, erläutert Elko Beeg die Entscheidung seines Hauses. „Uns waren eine hohe Sägeleistung bei gleichzeitig geringem Platzbedarf sowie ein durchgängiges Datenkonzept aus einer Hand wichtig. Diese Punkte waren bei HOMAG gegeben.“ Das Projekt „automatisierte Losgröße-1-Fertigung“ startete 2015 auf der Ligna und wird im Dezember 2018 abgeschlossen sein. Dann hat Sachsenküchen rund 7 Mio. Euro in die Zukunft investiert. Wird sich das dann gelohnt haben? „Für ein solches Projekt kann man nicht einfach einen Zeitraum für eine Amortisation nennen“, macht Elko Beeg deutlich. „Denn der Erfolg wird durch zahlreiche Einzel-Faktoren erreicht, die miteinander verzahnt sind.“

So erwartet Beeg eine Erhöhung der Fertigungskapazität von stattlichen 30 Prozent und eine Reduzierung der Kapitalbindung durch den Wegfall des Teilelagers. Entscheidend ist für ihn aber der Gewinn an Flexibilität. Und nicht zuletzt sieht er für das Unternehmen einen Wettbewerbsvorteil, weil er nur fertigt, was gebraucht wird. Und das in sehr kurzer Zeit mit hoher Qualität.

Nachgefragt bei Elko Beeg, Geschäftsführer Sachsenküchen

Herr Beeg, Sie haben sich ein anspruchsvolles Ziel vorgenommen: eine Produktion nach den Richtlinien von Industrie 4.0. Sehen Sie damit für Ihr Unternehmen bessere Marktchancen?

Als wir uns dem Thema „Stückzahl-1-Fertigung“ näherten, ging es zunächst weniger um „Produktion 4.0“. Uns hat die Flexibilität der Teilefertigung und der Ausbau unserer Fertigungskapazität beschäftigt. Unser Ziel war es, nach Möglichkeit jedes Teil kundenspezifisch und zu den Kosten einer „industriellen Fertigung“ herstellen zu können. Wir rechnen uns in der Tat bessere Marktchancen aus, wenn wir unseren Automationsgrad bei gleichzeitig gesteigerter Flexibilität erhöhen. Denn wir möchten unseren Kunden auch zukünftig jeden Wunsch nach ihrer individuellen Traumküche erfüllen.

Automation heißt, Sie wollen mehr Wachstum mit weniger Mitarbeitern generieren?

Das ist ein weit verbreiteter Trugschluss. Nach der Wende, im Jahr 1990, haben wir mit rund 70 Mitarbeitern begonnen. Heute haben wir 210 Mitarbeiter. Unsere Mitarbeiterzahl ist also mit unserem Umsatz gewachsen. Richtig ist: Die Tätigkeitsfelder haben sich in den letzten Jahren zunehmend verändert. Es gibt heute beispielsweise mehr Mitarbeiter im Bereich Service und Instandhaltung. In der Fertigung brauchen wir mehr hochqualifizierte Fachleute, ebenso in der Auftragsabwicklung. Die sorgen dafür, dass die Aufträge richtig verplant und die Fertigung mit allen erforderlichen Daten versorgt werden. Jedoch werden wir auch in Zukunft neben unseren automatisierten Anlagen Tischlerei-Maschinen und Bank-Arbeitsplätze haben, um alle Sonderwünsche unserer Kunden erfüllen zu können. Es geht also nicht darum, alles zu automatisieren, sondern nur dort, wo es für uns sinnvoll erscheint. Darum bilden wir auch weiterhin den Handwerksberuf des Tischlers aus, denn unseren hohen Qualitätsanspruch können wir nur mit engagierten und qualifizierten Fachleuten halten.

Und der Roboter im Zuschnitt verkörpert den in Eisen gegossenen Menschen?

Natürlich nicht, aber er ist eine enorme Arbeitserleichterung. Denn was der Roboter in der Zuschnitt-Zelle HPS 320 flexTec leistet, wäre für den einzelnen Mitarbeiter in dieser Geschwindigkeit nicht möglich. In Verbindung mit dem automatischen Plattenlager bewerkstelligt diese Zelle das gesamte Material-Handling bis hin zum fertig etikettierten Bauteil – einschließlich der Rückführung von Restplatten. Und das bei einem Minimum an Platzbedarf.

Fotos: Fachmagazin HK/ Norbert Schmidt

„Die Kollegen im Zuschnitt sind mit ihrem ‚neuen Mitarbeiter‘ sehr zufrieden. Er arbeitet fehlerfrei, weil ihn die Zellensteuerung über die Schnittplan-Optimierung informiert hat.“Elko Beeg, Geschäftsführer Sachsenküchen