Als sich der kanadische Möbelhersteller Cutler auf die Suche nach einem neuen Standort machte, galt es viele Parameter zu beachten. Schließlich mussten vier Produktionstätten in einer großen Halle vereinigt werden. Inzwischen fertigt das Unternehmen in seinem neuen Gebäude auf etwa 18 000m² Möbel im mittleren Preissegment. Begleitet wurde diese durchaus mutige Investition von den Experten von SCHULER Consutling. Im ersten Teil der neuen HK-Serie "Internationale Möbelproduktion" erläutert Berater Bastian Schulz, an welchen Stellschrauben er und seine Kollegen gedreht haben.

Im Umland von Toronto, in Vaughan, liegt die neu eröffnete Fabrik der CUTLER Group. Auf etwa 18.000 m² produziert die Firma mit einem modernen Maschinenpark Möbel im mittleren Preissegment. Der Weg zu dieser Produktionsstätte war für das Unternehmen ein riesiger Schritt in die Zukunft und nicht ganz ohne Risiko.Die CUTLER Group ist ein sehr schnell wachsendes Unternehmen, das in drei Geschäftsbereiche unterteilt ist:

•„CUTLER fabricating and distribution“ – Plattenhandel und Zuschnitte für kleinere Fabriken und Baumärkte

•„CUTLER modern living“ – Herstellung von Schranksystemen für unabhängige Verkaufshäuser

•CUTLER Kitchen and bath“ – der am schnellsten wachsende Teil des Unternehmens, die Herstellung von Küchen und Badezimmermöbeln. CUTLER übernimmt dabei auch teilweise das Design der Möbel und vertreibt die Produkte über große Handelsketten in den USA und Kanada.

CUTLER sah sich vor 2 Jahren mit einer großen Herausforderung konfrontiert. Zu diesem Zeitpunkt produzierte das Unternehmen in 3 Gebäuden, das vierte Produktionsgebäude wurde einige Zeit später bezogen. Für das Unternehmen war es unheimlich schwierig, die Produktion in den Gebäuden zu koordinieren, sowie den Teiletransport zwischen den Gebäuden zu organisieren. Es wurde deutlich, dass mit dem schnellen Wachstum eine Veränderung notwendig wurde: Nur welche?

Jonathan Glick, der Geschäftsführer der CUTLER Group wandte sich an Schuler Consulting. Schuler startete zusammen mit dem Kunden ein Projekt zur Strategischen Produktionsentwicklung.

Das Ziel: Die Entwicklung einer oder mehrerer Produktionsstätten unter wirtschaftlichen Gesichtspunkten mit einem in die Zukunft gerichteten Maschinen Equipment und effizientem Materialfluss. Notwendige Transporte und der Organisatorische Aufwand sollten minimiert, die Fertigungsprozesse für die verschiedenen Produkte optimiert werden.Das Projekt startete mit einer Ist-Aufnahme in den bestehenden Werken und der Produktstruktur.Dafür wurden unter anderem folgenden Bereiche aufgenommen und überprüft:

•Gebäude / Architektur

•Beurteilung Maschinenpark

•Arbeitsplatzgestaltung

•Arbeitsweise

•Organisation

•Materialfluss und Teilemengen

CUTLER hat ein sehr weites Produktspektrum, was für die Fabrikplanung eine Herausforderung war. Im ersten Schritt wurde auf Basis von Vergangenheitsdaten ein Materialflussmodel entwickelt. Dieses zeigte die Engpässe und Schwächen des existierenden Modells, die Potentiale wurden gewichtet und Lösungen und Maßnahmen für das neue Modell erarbeitet. Eine Lösung kann dabei eine Investition in Hardware wie Maschinen / Equipment sein oder eine einfache Umstellung des Prozesses bedeuten.

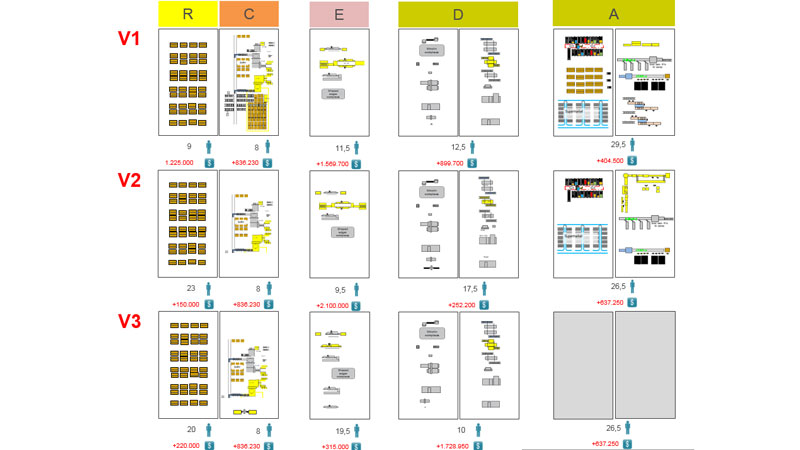

Für die Investitionen wurden dann drei verschiedene Szenarien entwickelt, sowie Entwicklungsstufen / -Phasen über mehrere Jahre definiert. Jedes Layout Szenario beinhaltete mehrere Investitionsbereiche, die in Bezug auf Wirtschaftlichkeit mittels ROI verglichen wurden.

Mit der Auswahl eines Investitionsszenarios konnte mit der Erstellung des Ideallayouts begonnen werden. Das Ideallayout basiert erst einmal nicht auf einem bestimmten Gebäude, sondern wurde weitgehend ohne Restriktionen geplant, mit einer Ausnahme: die Produktionsbereiche können auch nachträglich in verschiedenen Gebäuden untergebracht werden, falls die zukünftige Fertigung in mehr als einem Gebäude platziert werden muss. Mit dem Ideallayout konnte der nötige Platzbedarf berechnet werden, inclusive aller Erweiterungsplanungen um die Wachstumsziele in den nächsten Jahren zu erfüllen.

Basierend auf dem Ideallayout und dessen Gebäudeanforderungen machte sich das CUTLER Team auf die Suche nach einer neuen Fabrikhalle. Fündig wurde CUTLER in Vaughan, einer Stadt im Umland von Toronto. Das Miets-Gebäude erfüllte zum größten Teil die Platzanforderungen, um alle Geschäftsbereiche zu vereinen. Außerdem war die Fertigungshalle glücklicherweise relativ neu und gut zugänglich an der Autobahn gelegen. Die Vereinigung der vier Produktionsstätten in eine große Produktionshalle hat für CUTLER vor allem logistische und organisatorische Vorteile.

Die Detailplanung begann dann auf Basis des Gebäude Grundrisses. Das Gebäude ist etwas breiter, dafür in der Länge kürzer als das Ideallayout, für die Planung mussten dennoch nur wenige Kompromisse inKauf genommen werden. Materialflüsse und Layout Details wurden an die Gebäudeeigenschaften angepasst und zusammen mit CUTLER diskutiert und vereinbart.

In den folgenden Monaten wurde dann der Umzug der Maschinen und Anlagen von CUTLER geplant und umgesetzt. Zudem wurde die erste Investitionsstufe - eine neue Plattenzuschnitt-Winkelanlage mit automatischem Lager der Firma Homag - installiert. Ein Umzug dieser Größenordnung ist keinesfalls auf die leichte Schulter zu nehmen. Jonathan Glick sagt Rückblickend auf den Umzug: „Es ist das Schlimmste und gleichzeitig das Beste, dass ich jemals gemacht habe“.CUTLER hat den Umzug gemeistert und den Start in der neuen Produktion geschafft. Natürlich gab es anfänglich Probleme, technische wie auch menschliche. Die Zusammenlegung von 4 Produktionsstätten in 1 ist auch für alle Mitarbeiter eine große Umstellung. SCHULER unterstützt die CUTLER Group bei der Implementierung des Layouts.

Aufgabe der Implementierung ist es, Arbeitsprozesse und Systeme zu installieren, in Betrieb zu nehmen und das Unternehmen beim Start der neuen Produktion mit seinen Erfahrungen zu unterstützen sowie die Effizienz von Prozessen und Anlagen zu erhöhen. Bei CUTLER sind die geplanten Änderungen aus dem Fabrikplanungsprojekt so weitreichend, dass es wichtig war, alle Mitarbeiter direkt in den Implementierungsprozess einzubinden. Durch offene Gespräche mit Maschinenbedienern, Montagemitarbeitern und weiteren Beteiligten wurden Hebel für deutliche Effizienzsteigerungen in den Prozessen identifiziert. Zusammen mit dem Management wurde ein Aktionsplan entwickelt, diese Verbesserungen Schritt für Schritt umzusetzen. Der Umsetzungsplan und das Ziel der Implementierung wurden mit allen Mitarbeitern in Trainings Workshops geteilt.

Foto: HK Magazin/ Bastian Schulz