Ein Artikel der WEINMANN Kundenzeitschrift Performance, Ausgabe 16/ 2017. Hier lesen Sie die Kundenzeitschrift Performance online.

Das Interview führte Eva-Maria Pulvermüller.

Was im Jahre 2011 mit einer Belegschaft von gerade einmal 10 Mitarbeitern begann, hat sich im Laufe von weniger als 6 Jahren zu einem 300 Mann starken Vorzeigebetrieb in Sachen Fertigbau entwickelt. Auf einem riesigen Firmengelände von 35.000 m² und einer Produktionsfläche von rund 10.000 m² werden rund 1.000 Fertigbau-Module pro Jahr gefertigt. Mit einem Jahresumsatz von 25 Millionen Euro zählt das als Aktiengesellschaft geführte Unternehmen zu den drei größten polnischen Fertighausherstellern. Die produzierten Wohneinheiten werden nicht nur in Polen vertrieben, sondern erfreuen sich insbesondere in den skandinavischen Ländern wachsender Beliebtheit.

Wir sprachen mit Nordhus Vertriebsleiter Krzysztof Żebrowski.

Performance: Herr Żebrowski, wie fühlt es sich an, in einer Stadt zu arbeiten, in der sich gleich drei namhafte Fertighauswerke befinden, die allesamt mit WEINMANN Technologie arbeiten?

Żebrowski: In der Tat, Bielsk Podlaski scheint so etwas wie das polnische Fertighaus-Mekka zu sein. Die größten polnischen Fertighausfirmen Danwood, Unihouse und Nordhus verarbeiten, keine 5 Kilometer Luftlinie voneinander entfernt, Material für rund 1.650 Häuser pro Jahr. Und es ist kein Geheimnis, dass alle drei Firmen mit WEINMANN Produktionslinien fertigen.

Performance: Haben Sie von Anfang an mit WEINMANN Maschinen produziert?

Żebrowski: Ja, das haben wir. WEINMANN wurde bereits in die Planung miteinbezogen, wodurch die nachfolgenden Prozesse schnell und einfach abgeschlossen wurden. Aufbau und Inbetriebnahme der Maschinen erfolgte innerhalb kürzester Zeit. Die mehrwöchige Schulung unserer Maschinenbediener wurde bei uns vor Ort von WEINMANN-Trainern durchgeführt.

Performance: Welche Leistungen bieten Sie Ihren Kunden?

Żebrowski: Wir legen Wert darauf, unseren Kunden komplette Prozesse anzubieten. Das bedeutet, ein Projekt umfasst alle Schritte, von der Planung über Produktion, Transport, Montage bis hin zur schlüsselfertigen Übergabe der Gebäude.

Performance: Wie viele Häuser bauen Sie jährlich und in welcher Bauweise?

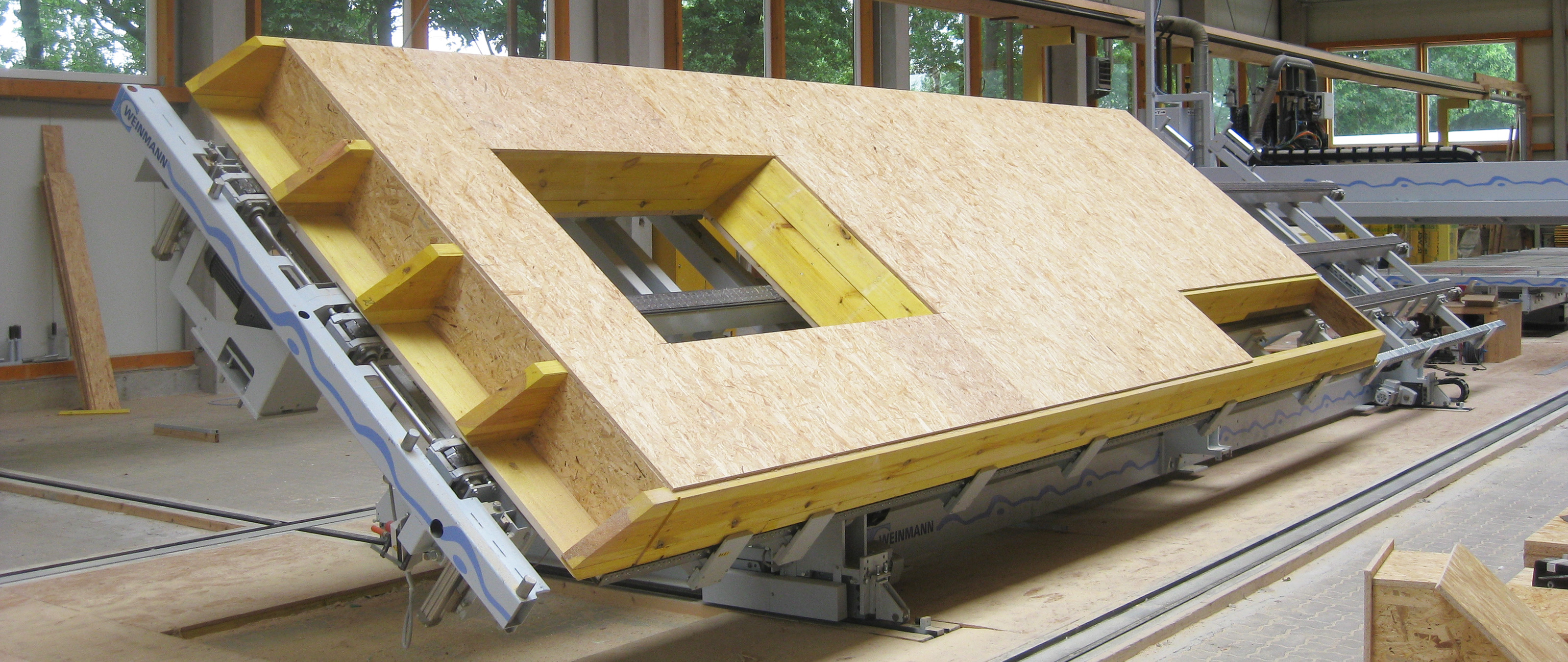

Żebrowski: Neben der bewährten Fertigung von Einfamilien- und Reihenhäusern, haben wir uns auf den Bau mehrgeschossiger Gebäude in Modulbauweise spezialisiert. Die aus Boden-, Wand- und Deckenelementen zusammengesetzten Module weisen einen höheren Vorfertigungsgrad auf als die einfachere Elementbauweise und sind für Großprojekte wie Mehrfamilienhäuser, Hotels oder Studentenwohnheime sehr gut geeignet. Gleichzeitig bieten sie unseren Kunden ein hohes Kosten- und Zeiteinsparungspotenzial. Als Werkstoff verwenden wir verschiedene Holzmaterialien wie BSH, LVL, CLT sowie I-Träger. Unsere Geschäftsidee besteht darin, so viele Arbeitsschritte wie möglich schon innerhalb der Fabrik zu bewerkstelligen. Beispielsweise werden nicht nur Fliesen und Parkettböden bereits im Werk verlegt, sondern auch Möbel und Gerätschaften installiert.

Performance: Projekt ist ja sicher nicht gleich Projekt. Welche Baustellen haben Sie in der Vergangenheit besonders gefordert?

Żebrowski: Im Jahr 2016 bekamen wir den Auftrag, ein in die Jahre gekommenes, einstöckiges Schulgebäude abzureißen und an derselben Stelle zweigeschossig neu zu erbauen. An sich wäre dies keine große Sache gewesen, doch für das gesamte Projekt hatten wir lediglich die Sommerferien zur Verfügung. Nach Ferienende sollten die Kinder die neue Bildungsstätte wieder benutzen können. Wir schafften die bauliche Herausforderung: nach nicht einmal 100 Tagen wurde Einweihung gefeiert. Als Generalunternehmer realisierten wir während dieser kurzen Zeit den Abriss des Altbaus, führten die Fundamentarbeiten sowie den Neubau der Schule in Plattenbauweise durch, einschließlich der Fassaden- und Innenausbauarbeiten. Lediglich den Bau der Turnhalle vergaben wir an einen Subunternehmer, da es sich dabei um eine Stahlkonstruktion handelte. Unser bislang größtes Bauvorhaben war das sogenannte “G27” in Jessheim (Norwegen), ein 5.367 m² Wohnbau-Projekt, das sich über 5 Etagen beziehungsweise 70 Wohnungen erstreckt. Vom Produktionsstart bis zur schlüsselfertigen Übergabe vergingen nur 8 Monate. Die vorhergehende Planungsphase, die sich über annähernd 12 Monate hinzog, war hier der zeitaufwändigste Block.

Performance: Wie gestaltet sich Ihr Produktionsablauf?

Żebrowski: Die gesamte Elementfertigung erfolgt mithilfe der WEINMANN Linie. Inzwischen zwingt uns das hohe Auftragsvolumen in zunehmendem Maße zum Zweischicht-Betrieb. Der Fertigungsprozess der Wandelemente beginnt mit der automatischen Riegelwerkerstellung mithilfe der Riegelwerkstation WEM 150. Auf das Riegelwerk wird mit Hilfe der Multifunktionsbrücke WMS zunächst die Beplankung, z. Bsp. Gipsplatten, angebracht. Danach wird das Element mit einem Arbeitstisch automatisch gewendet. Nach dem Wendevorgang wird das Isolationsmaterial eingebracht sowie die erforderlichen Elektro- und Sanitärinstallationen vorgenommen. Abschließend wird die zweite Elementseite beplankt und formatiert. Auch für diesen Prozess kommt die Multifunktionsbrücke zum Einsatz. Die wesentlich größeren Deckenelemente werden auf ähnliche Art und Weise, mithilfe von 4 unterschiedlichen Montagetischen (WTW), produziert. Alle Elemente werden übrigens komplett im Werk fertiggestellt, d.h., es werden auch Maler-, Parkett- und Fliesenarbeiten ausgeführt. Die komplett vorgefertigten Module werden per LKW oder Schiff zur Baustelle gebracht.

Performance: Was hat Sie bewogen, in eine WEINMANN Anlage zu investieren?

Żebrowski: Aufgrund unserer früheren positiven Erfahrungen mit WEINMANN haben wir beschlossen, weiterhin mit diesem Hersteller zusammenzuarbeiten. Sowohl mit der Leistung der Maschinen als auch mit der Qualität der Schulungen, die für unsere Mitarbeiter angeboten wurden, sind wir sehr zufrieden. Der Verantwortung, gleichbleibend hohe Qualität zu produzieren, können wir nur gerecht werden, wenn sich das Zusammenspiel von Mensch und Maschine optimal ergänzt.

Performance: Möchten Sie eine Zukunftsprognose für den polnischen Fertigbausektor wagen?

Żebrowski: Ich bin davon überzeugt, dass der Holz-Fertigbau in den kommenden Jahren noch einmal einen großen Zuwachs erleben wird. Unser Unternehmen ist noch jung und deshalb streben wir weiteres Wachstum an. Insbesondere wollen wir, neben dem für uns sehr wichtigen norwegischen Markt, noch weitere Märkte erschließen. Unser Ziel ist es, die Anlage dauerhaft zweischichtig auszulasten. Hierzu ist es erforderlich, unsere Landsleute davon zu überzeugen, dass mehrgeschossiger Holzbau gut funktioniert. In den nordischen Ländern müssen wir solche Überzeugungsarbeit nicht mehr leisten. Hier wird seit Jahren auf die nachhaltige, energiesparende, gesunde und ökologische Holzbauweise gesetzt - auch im urbanen, mehrgeschossigen Bau. Man sagt, das 19. Jahrhundert wäre vom Werkstoff Stahl geprägt gewesen, das 20. vom Beton und nun, im 21. Jahrhundert, kehren wir zurück zum Holz und dies im allermodernsten Sinne. Hier liegt die Zukunft für Kunden, Investoren und für uns Produzenten.

Performance: Vielen Dank für das Gespräch, Herr Żebrowski.

Quelle / Bildrechte:

Nordhus S.A. 17-100 Bielsk Podlaski, Polen www.nordhus.com.pl

Nordhus Modular Houses

Wir konzentrieren uns vor allem auf die Herstellung und den Bau von Mehrfamilien- und Sozialgebäuden sowie Einfamilienhäusern, welche im Auftrag von Bauunternehmen sowie Kommunalverwaltungen errichtet werden. Unser Name umschreibt unser Tätigkeitsgebiet und unsere Kernmärkte treffend; die deutsche Bedeutung des skandinavischen Wortes „Nordhus“ ist nämlich „Nordhaus“.

Website Nordhus