Ein Artikel der WEINMANN Kundenzeitschrift Performance, Ausgabe 16/ 2017.

Hier lesen Sie die Kundenzeitschrift Performance online.

Die Anforderungen von Josef Lehmann Holzbau AG an eine neue und zukunftsweisende CNC-Lösung in der Elementfertigung waren mehr als anspruchsvoll. Das Ergebnis ist es auch: Ein Anlagenkonzept, das durch das Zusammenlegen zweier Prozesse auf eine Arbeitsstation sowie dem Zusammenspiel von Hard- und Software, neue Maßstäbe setzt.

Handwerkliches Können und große Erfahrung bilden seit vielen Jahren das Fundament der Josef Lehmann Holzbau AG. Hinzu kommt der Wille, das Wissen und die Infrastruktur stets dem technischen Fortschritt anzupassen und zum Vorteil ihrer Kunden einzusetzen. „Deshalb ist unser Betrieb auf dem neuesten Stand der Technik und hat sich im Laufe der Zeit kontinuierlich Kompetenz in neuen Tätigkeitsfeldern erworben“, so Marc Freiermuth, verantwortlich für Produktion und Arbeitsvorbereitung bei Lehmann Holzbau. „Im Holzbau ist die Nachfrage nach komplexeren Bearbeitungen in den vergangenen Jahren stark gestiegen. Beide Bereiche sind enger denn je verflochten und müssen dies mit Blick auf die Wirtschaftlichkeit und Genauigkeit auch sein“, ist Freiermuth überzeugt: „Unser Ziel ist deshalb ein nahezu unterbrechungsfreier Prozess- und Informationsfluss von der Arbeitsvorbereitung bis hin zum fertigen Holzbauelement.

Weniger ist mehr

Der Weg dahin führt über die konsequente Reduktion der Bearbeitungsstationen und einen immer schnelleren Datenfluss entlang der Produktionskette. Weniger Einzelmaschinen und mehr Datendurchgängigkeit sind gefordert. Speziell in der CNC-Produktion müssen Hard- und Software dafür bestmöglich aufeinander abgestimmt und intelligent vernetzt sein. Wie das in der Praxis aussehen kann, zeigt Lehmann mit seiner jüngsten Investition in den Maschinenpark.

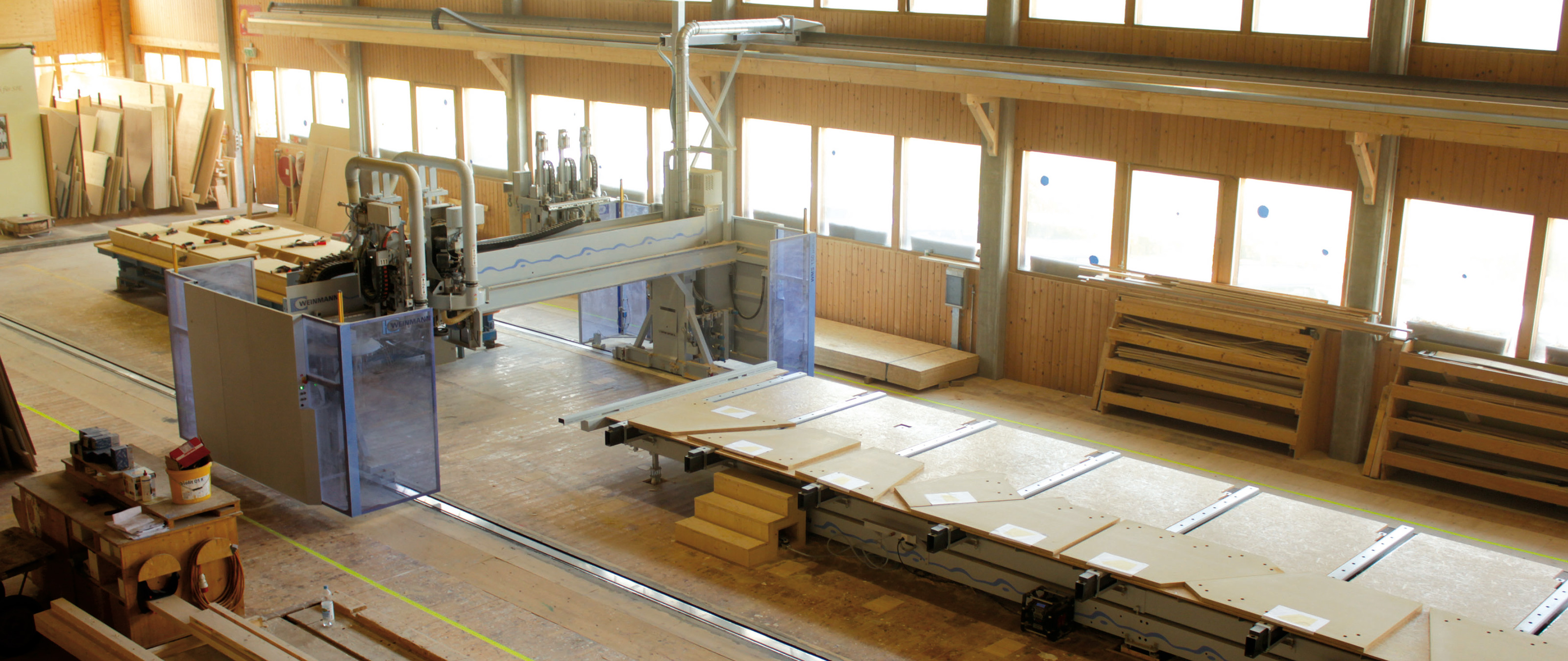

Installiert wurde dafür eine CNC-gesteuerte Multifunktionsbrücke WMS 150 von WEINMANN kombiniert mit einem Montagetisch WTZ 110/12 sowie einem zusätzlichen Vakuum-Aufspanntisch und entsprechendem Vakuumsystem . „Dieses Konzept kombiniert den Zuschnitt mit der Elementfertigung und bündelt beides auf einer einzigen Maschine“, erklärt Freiermuth. „Die neue Anlage erhöht unsere Flexibilität in der Fertigung spürbar. So können wir auf den Elementtischen beispielsweise alle möglichen Wand- und Deckenelemente produzieren, während parallel dazu auf dem Nesting-Tisch die Zuschnittaufträge abgearbeitet werden. Dies funktioniert bislang absolut reibungslos, sehr wirtschaftlich und präzise.“ Zudem werden mit der Multifunktionsbrücke auch alle Massivholzplatten bearbeitet, welche einen großen Teil bei Lehmann einnehmen.

Ein Garant dafür ist nicht zuletzt die neue Cobus-Datenschnittstelle. „Damit sind wir in der Lage, die Rohplatte im Nesting-Verfahren optimal auszunutzen“, bestätigt Freiermuth. Selbst kleine Teile mit runden Konturen lassen sich dank des integrierten Vakuumsystems auf der Anlage nesten und vollautomatisch produzieren. Der entscheidende Vorteil ist aber die direkte Datenübernahme aus der Arbeitsvorbereitung mithilfe der neuen Schnittstelle. Die Schnittstelle verarbeitet von CAD/CAM-Programmen generierte BTLx- oder WuP-Dateien automatisch zu maschinenlesbaren MPR-Dateien und macht so einen weiteren Schritt in Richtung Datendurchgängigkeit.

Um dies zu ermöglichen, werden die Ausgangsdaten via Schnittstelle an Cobus NCAD übertragen, wo zunächst die Baugruppe in einzelne Fertigungsteile zerlegt wird. Die Schnittstelle erzeugt nun mithilfe einer intelligenten Bearbeitungserkennung automatisch alle Produktionsdaten für Fräskonturen, Bohrungen, Sägeschnitte, etc. und überträgt diese an die Multifunktionsbrücke.

„In modernen Holzbaubetrieben“, so Freiermuth, „sind Konstruktions- und Zeichnungsprogramme die Dreh- und Angelpunkte der Arbeitsvorbereitung. Mit ihnen werden alle Details erarbeitet, Listen für Materialbestellungen ausgegeben, Werk- und Einzelstückzeichnungen angefertigt und auch die Maschinendaten geschrieben. Damit sich die Datenübernahme perfekt in diese Abläufe eingliedern kann, ist Kompatibilität ein Muss.“

Die Bilanz: rundum überzeugend

Ein gutes Vertrauensverhältnis ist immer etwas Besonderes und gerade für den Traditionsbetrieb von hoher Bedeutung. Freiermuth: „wir haben bereits seit sechs Jahren eine Abbundanlage von WEINMANN und sind einfach zufrieden.“ Die Abbundanlage WBZ 160 ist mit einer Sägeeinheit, einer Hauptspindel und einem 12-fach Werkzeugwechsler ausgestattet. Dadurch werden bisherige Anwendungen optimiert und vielfältige Einsatzgebiete für den Abbund und Zuschnitt im Holzrahmenbau, Fertighausbau, Fachwerkbau oder von Nagelplattenbindern geboten.

Seit April 2016 ist die Anlage von WEINMANN nun in Betrieb und Produktionsleiter Freiermuth zeigt sich sehr zufrieden: „wir sind überrascht, wie schnell wir unsere Ziele bei der Anschaffung realisieren konnten. Wir schlagen mit der Anlage zwei Fliegen mit einer Klappe: den Zuschnitt von Platten in der Großflächenbearbeitung und die Elementfertigung.“ Mit einem 55 cm Durchmesser großen Sägeblatt, das für den Massivholzzuschnitt benötigt wird, und dem Vakuumtisch mit 2,5 m x 5 Meter ist eine enorme Arbeitserleichterung garantiert.“ Zudem ist die Genauigkeit im Zuschnitt und bei den Verbindungen noch einmal merklich gestiegen – unter anderem durch exakte Nagel- und Klammerabstände. „Wir sind davon überzeugt, dass uns dieses Plus an Präzision in Zukunft noch komplexere Bearbeitungen im großen Stil ermöglichen wird. Welche dies sein könnten, wird der Markt in den kommenden Jahren zeigen. Wir sind bereit.“

Quelle: Innovation (HOMAG Schweiz) und holzbaumarktSchweiz

Bildrechte: Josef Lehmann Holzbau AG, CH-5425 Schneisingen

Josef Lehmann Holzbau AG

Seit 1878 befassen wir uns mit dem Holzbau und sind auch heute - in vierter Generation - bestrebt, unsere Kundschaft fachmännisch und kompetent zu betreuen.

Unser Unternehmen praktiziert nach innen und außen eine Vertrauenskultur durch Aufmerksamkeit, Zuverlässigkeit und Berechenbarkeit für unsere Partner. Dadurch sind wir zuverlässige Produzenten für unserer anspruchsvollen Kunden.