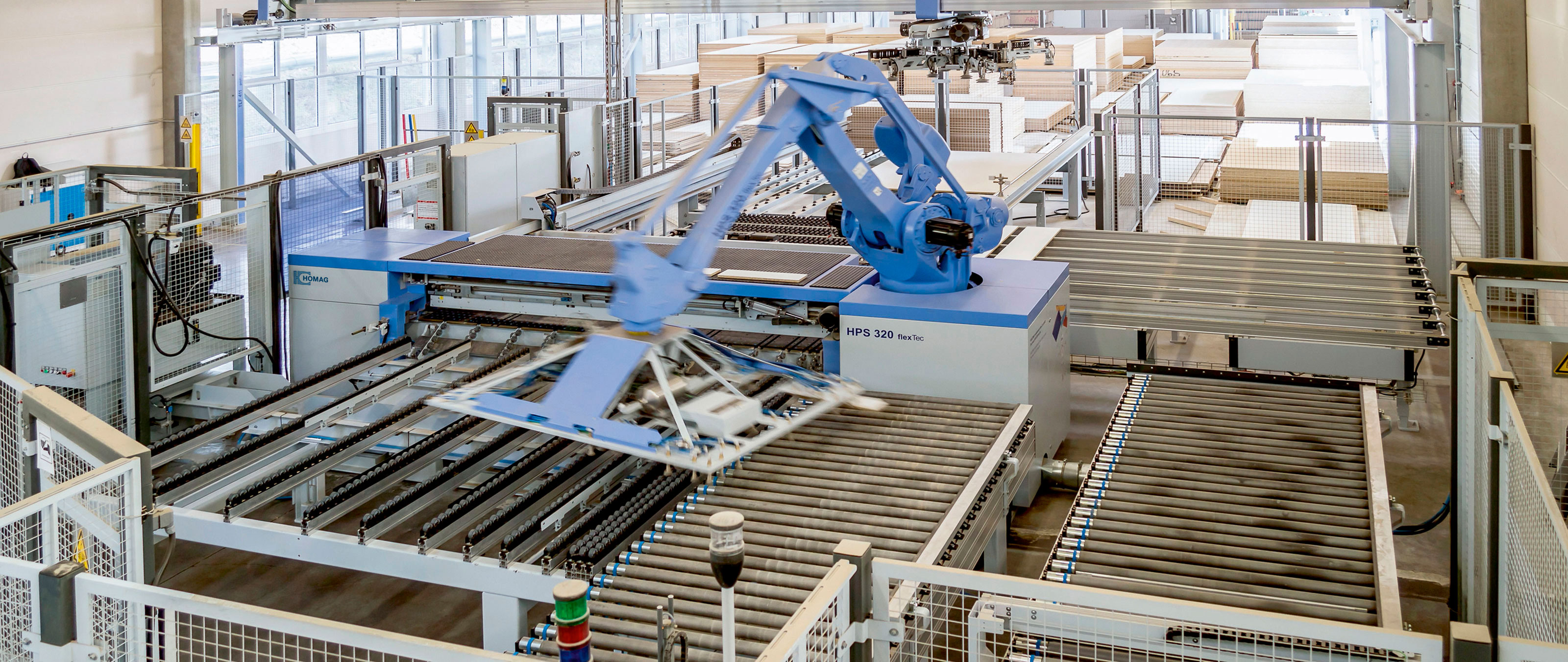

König + Neurath gestaltet Arbeitswelten, mit denen der Kunde – unter Vorgabe seiner mittel- und langfristigen Unternehmensziele – die Raum- und Arbeitseffizienz steigern kann. Bei der Umsetzung dieser Vorgaben unterstützen den Komplettanbieter für Büro- und Sitzmöbel sowie Raumsysteme seit März eine Plattenaufteilsäge HPS 320 flexTec und ein Flächenlager TLF 411 von HOMAG – als Bausteine der Losgröße-1-Fertigung.

Die Arbeitswelten verändern sich: Das klassische Einzelbüro geht mehr und mehr zurück, die Teamarbeit wird immer wichtiger, agiles Arbeiten gewinnt an Bedeutung. Es gilt daher, gültige Antworten für die sich wandelnden Arbeitskulturen zu finden. Der herkömmliche Büroarbeitsplatz soll zum Ort der Kommunikation, Teamarbeit und sozialen Bindung werden. Ganzheitliche, flexible Konzepte sollen unterschiedliche Arbeitsweisen unterstützen und eine kreative Atmosphäre schaffen. Raum-in-Raum-Systeme werden dafür immer wichtiger – mobile Einheiten, die sich in große Räume integrieren lassen –, genauso wie Kommunikationsbereiche, die variabel genutzt werden können: Kleine Räume also, in denen vertrauliche Gespräche stattfinden können. Einfluss auf die Gestaltung moderner Arbeitswelten hat maßgeblich auch die Digitalisierung. König + Neurath entwickelt smarte Lösungen für die intelligente Vernetzung von Mensch und Arbeitsumgebung. Das System sorgt für einen bewussteren Umgang mit Ressourcen und die optimierte Raumnutzung – und trägt als „individueller Controller“ zu einem gesünderen Arbeiten bei.

Passgenaue Lösungen also, mit denen das Unternehmen seine Kunden langfristig bei der Optimierung von Arbeitswelten begleitet. König + Neurath verfügt als Komplettanbieter für Büro- und Sitzmöbel sowie Raumsysteme, der mit rund 1.000 Mitarbeitern am Hauptsitz Karben produziert, über sieben Showrooms in Deutschland sowie Niederlassungen in England, Frankreich, der Schweiz und den Niederlanden. Das Familienunternehmen agiert über ein flächendeckendes nationales und internationales Fachhändlernetz.

Bis zu 10 000 Holzteile pro Tag

Um die Trends der Arbeitswelt kontinuierlich bedienen und das Wachstum in den nächsten Jahren sichern zu können, positioniert sich König + Neurath derzeit neu. Nicht nur, dass das Unternehmen künftig komplett anders gesteuert und nach Lean-Prinzipien ausgerichtet sein wird, vor allem wird es mit vollautomatisierten Bereichen produzieren. Ein zentraler Punkt ist dabei die Ausrichtung auf die Losgröße-1-Fertigung. Traditionell ist die Fertigungstiefe in Karben sehr hoch, wofür die Produktion in die Vorfertigung Metall, Vorfertigung Holz, Stahlfertigung, Fertigung Raumsysteme, Stuhlfertigung und Endmontage gegliedert ist. Dabei wird in der Vorfertigung Holz das Trennen praktiziert, dem in der Prozesskette das Bekanten, Formatieren und Bohren folgen. Zugleich ist die Vorfertigung Holz unterteilt in einen Strang für die Serienfertigung (A-Teile) und einen für die Produktion von Einzelteilen (C-Teile).

„Wir produzieren pro Tag 7.000 bis 10.000 Teile alleine im Holz-Bereich“, berichtet Dirk Fischer, Vorstand Produktion/Technik. „Um diese Umfänge bewältigen zu können, haben wir uns schon vor Jahren die Frage gestellt: Ist eine ausschließliche Losgröße-1-Fertigung sinnvoll? Ist sie nicht, das haben Berechnungen gezeigt. Also haben wir ein dynamisches Konzept für die Einzelteilfertigung erstellt, das für 30-40 Prozent der Teile ausgelegt ist. Alle anderen Teile fahren wir als Serienteile auf Lager. Dieses Konzept ermöglicht es uns, das Customizing unserer Produkte sehr weit zu treiben.“

Massiven Einfluss auf die Losgröße-1-Fertigung hat natürlich die Teilevielfalt, die bei König + Neurath in den letzten Jahren stark angestiegen ist. „Aktuell setzen wir über 100 Dekore/Ausführungen ein, von denen das Gros aus dem zunehmenden Objekt- und Sondergeschäft kommt“, sagt Produktionsleiter Friedhelm Meis. „Zudem werden verstärkt Teile nachgefordert, die nicht auf Lager liegen. Auch werden A-Teile durch neue Marktanforderungen immer wieder zu C-Teilen und umgekehrt. Diese ganzen Veränderungen erforderten die massive Steigerung der Losgröße-1-Fertigung (C-Teile). Doch dafür war das bisherige Konzept nicht ausgelegt: Der Zuschnitt erfolgte über eine Winkelanlage, die veraltet und außerdem für die Serienfertigung bestimmt war. Die geforderte Losgröße-1-Leistung konnte diese Säge nicht bringen. Dass die Auslastung in diesem Bereich extrem schwankt, verstärkte das Problem. „Weil zu dieser Zeit die Kantenstraße eine größere Leistung als die Säge hatte, haben wir wiederholt A-Teile (Serienteile) eingeschleust, um einen Leistungsausgleich zu schaffen“, skizziert David Schuch, Projektmanager für Maschinen- und Anlagentechnik, eine der Konsequenzen. „Das war eine Notlösung, die nicht tragfähig war. Es war klar: Wir mussten investieren.“

Kapazität der Säge voll ausgespielt

Im Frühjahr 2016 war es dann soweit: König + Neurath kaufte eine Plattenaufteilsäge HPS 320 flexTec von HOMAG Plattenaufteiltechnik und erweiterte das vorhandene Flächenlager TLF 411 von HOMAG Automation. In Betrieb ging die Kombination im März dieses Jahres. „Übrigens handelt es sich bei der HPS 320 flexTec um das erste Modell, das imstande ist, bei einer Schnittläge von 3.200 mm auch Vollformate zu schneiden“, so Schuch. „Das ist erforderlich, weil Vollformate mit 90 Prozent bei uns das Gros ausmachen. Im Flächenlager haben wir heute vier Stapel, die Halbformaten vorbehalten sind. Alles andere ist mit Vollformaten gefüllt.“ Um diese Formate schneiden zu können, wurden die Auflagefläche und der Programmschieber der HPS 320 flexTec verlängert. Zugleich wurde die Software so angepasst, dass die Platte gedreht und ein Zwangskopfschnitt gemacht werden kann. Streifenpuffer zum Bediener hin verlängert, damit wir Reste oder Einzelplatten kurzfristig der Säge zuführen können“, berichtet Schuch. Im Augenblick bearbeitet König + Neurath diese Reste noch mit einer separaten Säge. Nach Fertigstellung eines manuellen Restelagers sollen aber auch diese auf der HPS 320 flexTec geschnitten werden.

Individuell auf die Wünsche von König + Neurath zugeschnitten wurden auch die Ausläufe der HPS 320 flexTec, wobei zu den Zielen Furnierpresse, Kantenstraße und Handentnahme ausgeschleust wird. Für das erste Ziel legt der Roboter die Teile auf einen Riemenförderer, der sie aus der Zelle ausschleust. Danach werden sie manuell entnommen und einer Furnierpresse zugeführt. Außer diesem Ziel gibt es einen vollautomatischen Auslauf über eine Rollenbahn mit Winkelübergabe in einen HOMAG Sortierpuffer und dann in die Bekantung. Über diesen Auslauf kommen auch Teile, die an der Winkelübergabe geradeaus bis zu einer Handentnahmestelle durchgefahren werden.

Vorgegeben wird das jeweilige Ziel von der Schnittoptimierung, die mit dem Fertigungsleitsystem 3Tec vorgenommen wird. Die Erstellung der Schnittpläne hat König + Neurath ausgelagert, weil neben der HPS 320 flexTec im Serienbereich mit einem Cuttingcenter gearbeitet wird. „Durch diese Auslagerung können wir die Pläne beider Anlagen automatisch optimieren. Und wir haben zwei Welten zusammengebracht“, betont Meis. „Heute kennen nämlich beide Anlagen den Inhalt des jeweils anderen Lagers und können von dort Platten zuschneiden.“ Weil die Leistung der Plattenaufteilsäge die der Kantenstraße übersteigt, sind die Schnittpläne klassifiziert in ,nur Ausschleusen‘, ,nur Kantenstraße‘ und ,gemischter Plan‘.

„Letztlich haben wir also drei mögliche Produktionsmodi“, fasst Schuch zusammen. „Im Produktionsmodus 1 werden die Teile gemäß der Zielvorgabe von 3Tec ausgeschleust - Kantenstraße, Handentnahme oder der Auslauf in Richtung Furnierpresse. Im Produktionsmodus 2 werden die Zielvorgaben von 3Tec ignoriert und ausnahmslos alle Teile über die Handentnahme ausgeschleust. Dies nutzen wir beispielsweise, wenn Wartungsarbeiten an der Kantenstraße durchgeführt werden. Mit dem dritten Produktionsmodus reagieren wir flexibel auf den Zustand der Kante: Ist die Auslaufrollenbahn vor dem Sortierpuffer über einen definierbaren Zeitraum X belegt, dann weiß das System, dass Kantenstraße oder Sortierpuffer ausgelastet ist und schleust die für die Kante bestimmten Teile in dieser Zeit über die Handentnahmestation aus – vollautomatisch.“

350 Prozent mehr Durchsatz

Die Vorteile, die König + Neurath aus dem neuen Zuschnittkonzept zieht, sind vielfältig. Als Trägermaterialien schneidet das Unternehmen heute MDF, HDF, Multiplex, Spanplatte sowie eingeschränkt Vollkernplatten auf der HPS 320 flexTec. Aus Rohplattenformaten bis zu einer Größe von 5.600 x 2.200 x 33 mm und den Oberflächen roh, Papier, Folie, HPL/CPL oder Melamin werden Fertigteilformate von 100 x 240 mm bis 1.900 x 3.000 mm erzeugt. „Dieses Spektrum bearbeiten wir dank der HPS 320 flexTec heute mit 350 Prozent mehr Leistung“, betont Fischer. „Während die alte Anlage 350 Teile pro Schicht bewältigte, sind wir heute imstande, 3,2 Teile pro Minute und damit rund 1.300 Teile pro Schicht zu schneiden.“ Möglich wird diese Steigerung vor allem durch den hohen Automatisierungsgrad der Anlage und die Verkettung mit nachgeschalteten Maschinen. Deutlich erhöht wurde mit der HPS 320 flexTec zudem die Flexibilität in der Schnittplangestaltung, denn die Säge kann mehrfache Nachschnitte vornehmen - vollautomatisch und im laufenden Prozess. Dies geschieht, indem der Roboter ein Teil mehrfach der Säge zuführt. Außerdem ist nun die spontane Zuführung von Handresten möglich. Meist werden sie für den schnellen Ersatz von Ausschussteilen genutzt.

„Vorteile des aktuellen Zuschnittkonzeptes gegenüber dem Vorgänger sind auch die hohe Anlagenverfügbarkeit, die langfristige Versorgung mit Ersatzteilen und die Möglichkeit zur Ferndiagnose. Hinzu kommt die einfache Bedienung, grafisch geführt mit Touchscreen“, so Schuch. „Nicht zuletzt wurde die Stromaufnahme von 76 auf unter 30 kW deutlich verringert – eine Einsparung von rund 60 Prozent.“

Weitere Vorteile der neuen Zuschnittlösung resultieren aus dem Retrofit des Flächenlagers TLF 411 von HOMAG Automation, das zur Kombination gehört. Hier stand anfänglich zur Diskussion, ob das alte Lager weiter verwendet werden soll. König + Neurath löste sich aus Gründen der Prozesssicherheit und des einzulagernden Volumens aber schnell von dieser Vorstellung. Indem heute eine neue Brücke und Saugtraverse auf vorhandenem Stahlbau aufbauen, wurden Teile der Anlage sinnvoll weiterverwandt. „Inzwischen profitieren wir in mehrfacher Hinsicht von dieser Entscheidung“, so Meis. „Die Stapelplätze etwa konnten durch die Lagekorrektur enger zusammengerückt und in der Breite jeweils ein Platz gewonnen werden. Weitere Plätze kamen hinzu, weil der Stahlbau durch die Kompaktheit der Säge nach vorn verlängert werden konnte. Am Ende wurde so die Lagerkapazität um 36 Prozent erhöht.“ Ein weiterer Punkt ist die höhere Verfügbarkeit des TLF 411, die sich aus dem mannlosen Betrieb – zum Beispiel dem Vorauslagern über Nacht – ergibt. Früher war das nur bedingt möglich. Schlussendlich ist die gesamte Anlage deutlich wartungsfreundlicher als die alte. Das Resümee für das neue Zuschnittkonzept von König + Neurath? Agiles Arbeiten in Losgröße 1 mit agiler Technik.

„Von MDF, HDF, Multiplex und Spanplatte, mit Beschichtungen wie Papier, HPL/CPL oder Melamin bearbeiten wir dank der HPS 320 flexTec heute mit 350 Prozent mehr Leistung. Während die alte Anlage 350 Teile pro Schicht bewältigte, sind wir heute imstande, 3,2 Teile pro Minute und damit rund 1 300 Teile pro Schicht zu schneiden.“Dirk Fischer, Vorstand Produktion/Technik