Ein Artikel des Fachmagazins BM, 05/2024. Fotos: Fachmagazin BM / Christian Närdemann

Hier lesen Sie den Artikel auf BM-Online.

Die Augsburger Schreinerei ist vorwiegend im Bereich des Möbel- und Innenausbaus unterwegs. Raimund Issle (45), der das Unternehmen vor gut zwei Jahren von Hubert Sannwald übernahm, beschäftigt aktuell elf Mitarbeiterinnen und Mitarbeiter, darunter einen Auszubildenden. Das Portfolio des Fertigungsspezialisten umfasst sämtliche Bereiche des Möbel- und Innenausbaus für private sowie auch Gewerbekunden.

Von Anfang an digital

Raimund Issle hat es gerne „von Anfang an digital“. Sein Ziel ist die Transformation der Traditionsschreinerei hin zu einer modernen, digitalisierten Werkstatt. Er ist ein großer Freund von Durchgängigkeit – die für ihn übrigens bereits beim digitalen 3D-Aufmaß beginnt. Eines seiner ersten Projekte war es, den Maschinenpark und diverse Arbeitsbereiche ans Netz zu bringen. Rund 8 km Kabel und Datenleitungen wurden dazu in Werkstatt und Büro verlegt. So verfügen beispielsweise die liegende Plattensäge und die beiden CNC-Bearbeitungszentren von HOMAG über eine direkte Verbindung zum Firmennetzwerk.

Plattenzuschnitt erheblich optimiert

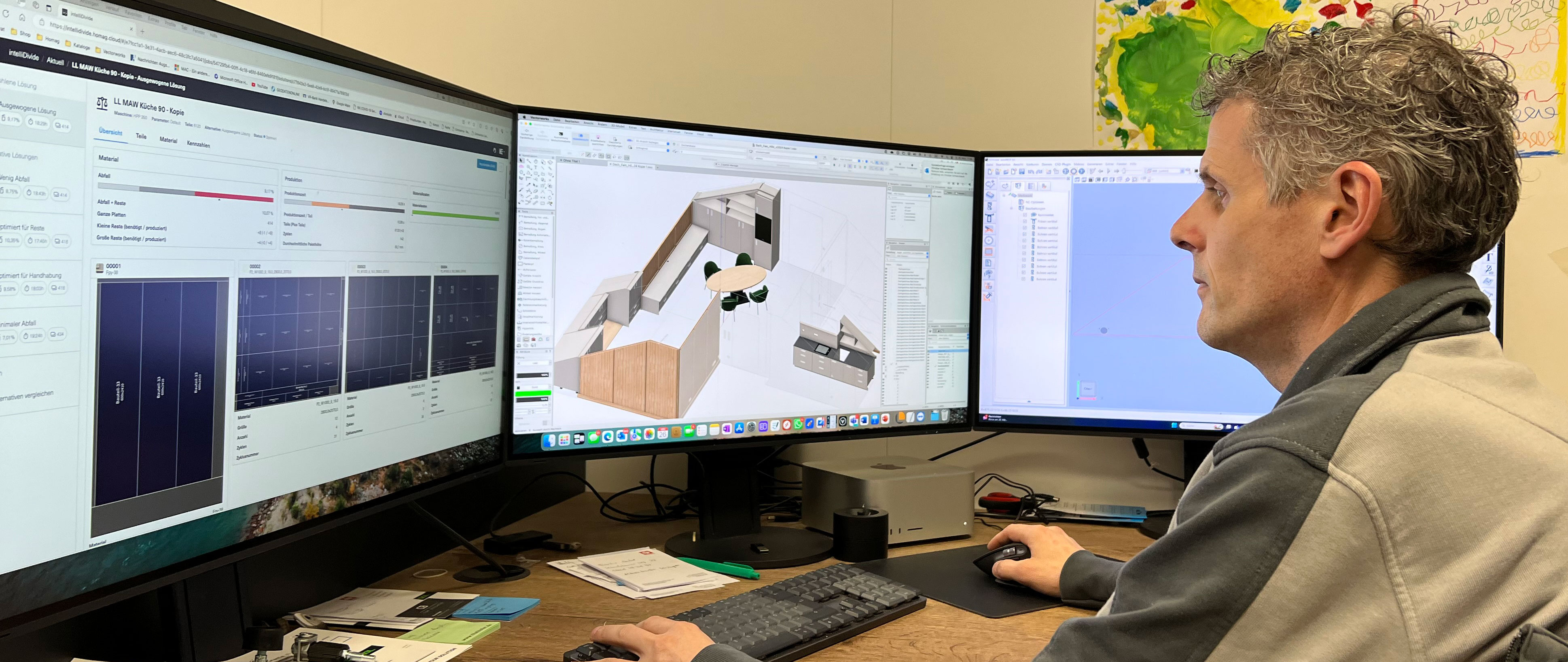

Issle pflegt eine vertrauensvolle Technologiepartnerschaft mit der HOMAG Group. Mit leistungsstarker Optimierungssoftware und diversen digitalen Assistenten vom Schwarzwälder Weltmarktführer hat er in den letzten Jahren die Produktivität des vorhandenen Maschinenparks erheblich verbessert. 2022 hat Issle zunächst die webbasierte Optimierungssoftware intelliDivide eingeführt. Bis dahin wurden in der Schreinerei handgeschriebene Stücklisten direkt in den Rechner der Plattenaufteilsäge (Baujahr 2011) eingegeben und der Schnittplan dort lokal generiert.

Die Nutzung der Optimierungssoftware und deren vielfältiger Möglichkeiten hätten nicht nur die Performance beim Plattenzuschnitt um mehr als 30 % gesteigert, freut sich Raimund Issle. „Wir können jetzt auch Großaufträge abwickeln, die sonst gar nicht machbar wären. Außerdem passieren deutlich weniger Fehler und der Verschnitt ist viel geringer. Da lohnt sich der etwas höhere Zeitaufwand in der Arbeitsvorbereitung.“

Der Workflow in intelliDivide ist unkompliziert: Nach dem Hochladen der Stückliste (z. B. aus der Branchensoftware oder dem CAD) kann der Anwender sofort die Optimierung starten. Das Besondere: intelliDivide berechnet unterschiedliche Lösungen und stellt die Alternativen übersichtlich grafisch dar. Je nach Teilespektrum, Materialmix und Auftragsgröße sind dabei eine ganze Reihe unterschiedlicher Optimierungsoptionen möglich, z. B. wenig Reste, wenig Handhabung, minimale Materialkosten oder kürzeste Bearbeitungszeit. Welcher Schnittplan schließlich der passende ist, entscheidet der Anwender selbst. Die übersichtliche Darstellung der Ergebnisse ermöglicht es, die wichtigsten Kennzahlen wie z. B. Materialverbrauch und -kosten oder Produktionszeiten auf einen Blick zu erfassen.

Nach der Optimierung stehen die Schnittpläne unmittelbar im Netzwerk für die Bearbeitung an der Plattenaufteilsäge zur Verfügung. Eine interessante neue Funktion bietet intelliDivide mit „Schablonen“. Diese ermöglicht es dem Anwender, bei der Optimierung solche Teile zusammenzuhalten, die z. B. in einer Front nebeneinander angeordnet sind und bei denen ein durchgängiges Furnierbild wichtig ist. Diese werden zunächst als ein Werkstück gesägt und erst später aufgetrennt. Da es sich bei intelliDivide um eine webbasierte Software handelt, fallen keine Wartungs- oder Updatekosten an. Die Software ist immer auf dem aktuellen Stand. Alle Mitarbeiter bedienen sich dabei an einer gemeinsamen Unternehmenslizenz.

Effizientes Materialmanagement

In diesem Jahr haben Raimund Issle und sein Team mit der cloudbasierten Reste- und Plattenverwaltung sowie dem ebenfalls cloudbasierten Kantenmanagement zwei weitere Tools eingeführt, mit denen die Prozesse nochmals erheblich vereinfacht und beschleunigt werden. Basis für die beiden digitalen Assistenten ist der materialManager. Er bietet einen permanenten Überblick über alle Materialien und Bestände bei Kantenbändern und Platten sowie deren Lagerorte inklusive Reste und Reservierungen.

Kantenhandling leicht gemacht

Besonders deutlich zeigen sich die Optimierungseffekte im Bereich des Kantenhandlings. Der Kantenband-Assistent liefert sämtliche Infos rund um das Kantenmaterial, dessen Bestand und Lagerorte. Neben den Apps materialManager und materialAssist (Kantenbandverwaltung im Regal) gehören ein Etikettendrucker, der HOMAG Cube (Steuerungsbox zur Verbindung des Regals und des Druckers mit dem Internet und den Apps), downloadbare Baupläne und optional LED-Leisten für das Kantenregal zum Lieferumfang.

So funktioniert’s: Nachdem das Kantenmaterial samt aller Daten im materialManager angelegt ist, kann es dort zentral verwaltet werden. Die App zeigt immer den aktuellen Bestand und wo genau sich welche Rolle befindet. In der Produktion werden die Kantenrollen im Kantenregal eingelagert und alle Angaben in der App materialAssist auf dem Tablet gespeichert. Dann lassen sich alle Informationen zu jedem Kantenband (Eigenschaften, Restlänge) unkompliziert abrufen. Ebenso einfach können auch die Etiketten zur Kennzeichnung der Kantenbänder gedruckt werden.

Soll nun ein Werkstück bekantet werden, wählt der Anwender einfach das richtige Kantenband in der App aus oder scannt den entsprechenden Code auf den Auftragspapieren. Der Lagerort wird dann durch aufleuchtende LEDs am Kantenregal angezeigt. Suchen nach dem richtigen Kantenmaterial war also gestern. Raimund Issle kommentiert schmunzelnd: „Aus Chaos wurde Übersicht.“ Nach dem Bekanten wird die Restlänge der jeweiligen Rolle in der App materialAssist mit weinigen einfachen Eingaben am Tablet aktualisiert. Die Aktualisierung erfolgt dann auch automatisch im materialManager.

Prozesse deutlich transparenter

Raimund Issle freut sich: „Mit den Softwaretools von HOMAG konnten wir die Produktivität unserer Bestandsmaschinen erheblich steigern. Außerdem sind die Prozesse deutlich transparenter.“ Bemerkenswert auch: Im Bereich der Produktion ist die Schreinerei bereits heute annähernd papierlos unterwegs. Issle plant schon weitere Optimierungsstufen. Aktuell führt er den productionManager im Betrieb ein – die digitale Auftragsmappe von HOMAG. Damit haben alle Mitarbeiter Echtzeit-Zugriff auf alle Informationen zu jedem Auftrag – vom Meisterbüro über die Produktion bis hin zum Bankraum.

Die Web-App unterstützt nicht nur effektiv bei der durchgängigen Organisation der Daten, sie macht darüber hinaus auch den aktuellen Stand der Bearbeitung sämtlicher Bauteile in der Produktion transparent. Issle sieht seine Schreinerei auf einem guten Weg, mit den digitalen Tools die Produktivität weiter zu optimieren und damit die Wettbewerbsfähigkeit nachhaltig zu stärken.

Ein Artikel des Fachmagazins BM, 05/2024. Fotos: Fachmagazin BM / Christian Närdemann Hier lesen Sie den Artikel auf BM-Online.

„Wir können jetzt auch Großaufträge abwickeln, die sonst gar nicht machbar wären. Außerdem passieren deutlich weniger Fehler und der Verschnitt ist viel geringer. Da lohnt sich der etwas höhere Zeitaufwand in der Arbeitsvorbereitung.“Raimund Issle, Geschäftsführer Schreinerei Issle und Sannwald GmbH