Theodor Schönefeldt GmbH 采用了全新板材下料方案。这家专业制造厂决定在全新的 HOMAG 压梁锯 SAWTEQ B-300 flexTec 上采用前所未有的全自动和手动下料组合。这样可提升效率和灵活性。

办公家具和定制家具公司 Theodor Schönefeldt GmbH 于 1991 年成立于 Neustadt/Orla,前身是 Zeulenroda 家具联合企业的分厂。Andreas Balnuweit(工业经理)和 Andreas Watzinger(细木工,木材技术硕士工程师)于 1997 年从创办人 Theodor Schönefeldt 手中接管了公司。业务范围包括定制家具的设计、制造和装配——重点是养老机构、残疾人之家、学生宿舍、日托机构和医院。该公司主要与大型定制家具商合作。

新建筑为将来奠定了基础

大约十年之前,这家专业生产厂建造了一个新的生产车间 (4000 m²) 以及一幢新的办公楼。在新建筑期间重新购置了几乎所有机器。其中包括锯机 - 仓库组合系统、两台封边机和一台 CNC 加工中心。Andreas Watzinger 和 Andreas Balnuweit 决定采用其常年技术合作伙伴 HOMAG 的专有技术和机器技术。

现在共有 40 名员工,大约三分之二在生产部门工作——几乎只有专业人员。公司也培训木工机械师。缺乏学徒和专业人员也是这里的一大问题。Andreas Watzinger:“我们每个年度有一名学徒。我们愿意培训更多的人,但是很难招来年轻人进行培训。”

数据和信息流挑战

公司正在使用的软件是 Imos (CAD) 和 OSD(行业软件)。Watzinger:“更多趋向于办公和工作准备。我不知道这是否很好,但是毫无疑问,连续并且无错的生产过程需要绝对无错的工作准备和组织。效率取决于数据和信息流的质量。这是永久的挑战。”

投资新颖的裁板方案

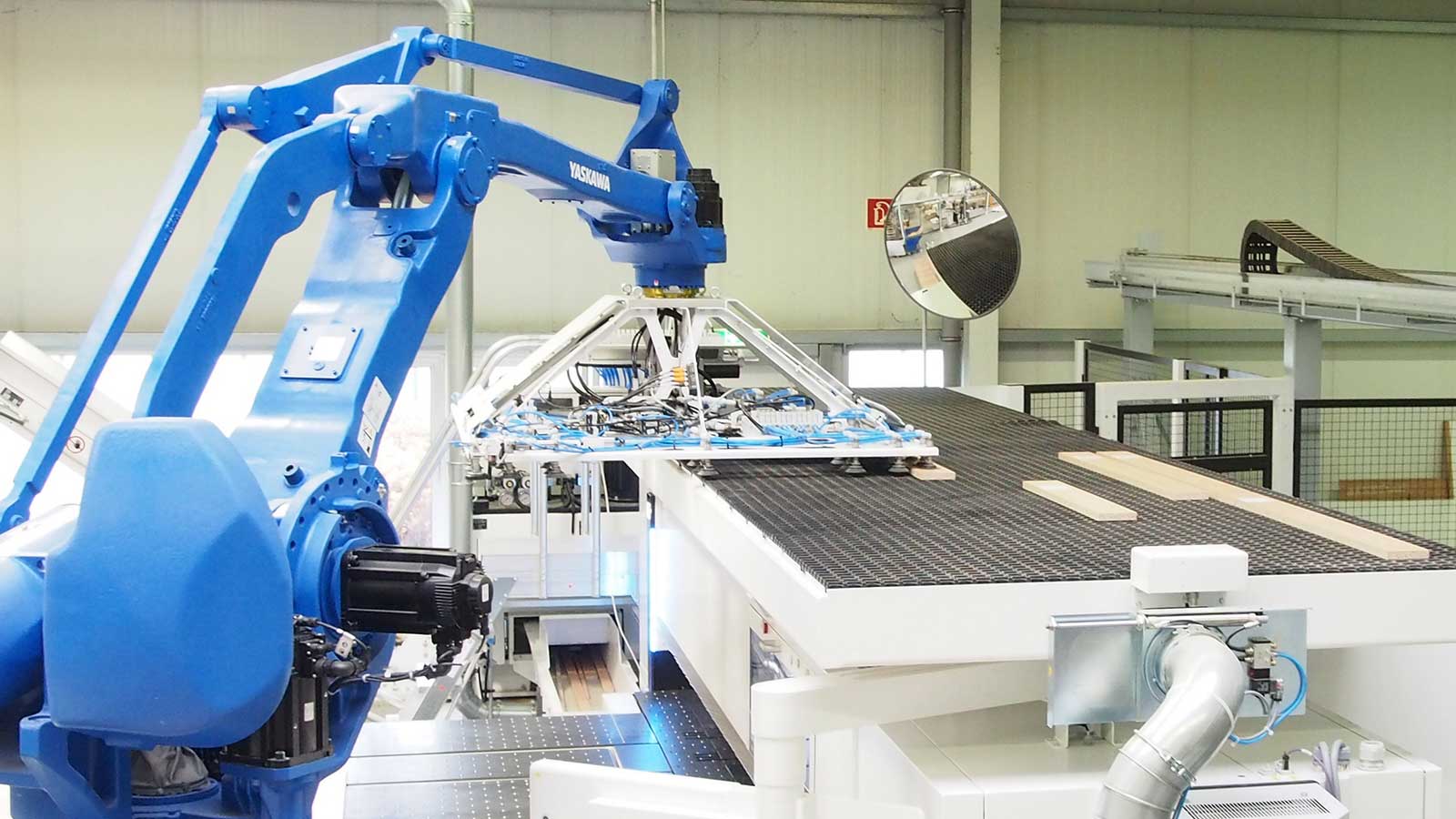

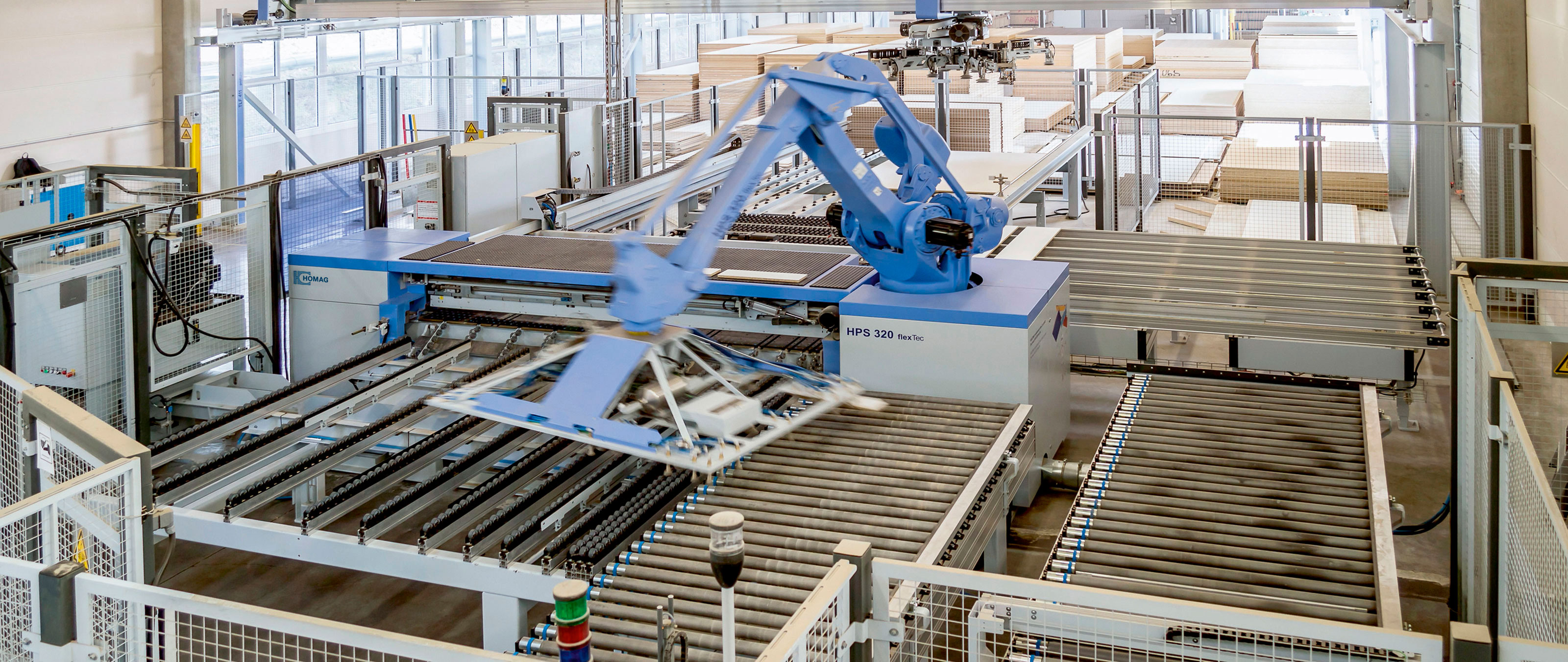

Theodor Schönefeldt GmbH 处理非常多的装饰面和不同的材料。在 Neustadt 工厂也裁切高压层积板并且压合在基板上。这就使得设计、生产和内部物流面临很大的挑战——尤其在板材下料的时候。当两位领导得知其技术合作伙伴 HOMAG 开发出新产品的时候,他们相当兴奋:裁板锯 SAWTEQ B-300 flexTec 不仅能全自动运行,而且也能手动运行。全球首发。Watzinger 和 Balnuweit 决定作为试点客户投资该设备。七月份完成了调试。同时更新了现有自动板材仓库的软件。

令人感兴趣的特色功能

锯片露出高度为 95 mm(裁切板垛时重要)。支持不同材料的下料,主要是用于薄板的滑动板条,切缝封闭条,或者可以将材料相关的参数存放在 CADmatic 5.0 控制器中,以便自动产生正确的夹钳压力和压梁压力。裁板锯当然也支持 tapio 平台。

精彩的自动运行模式

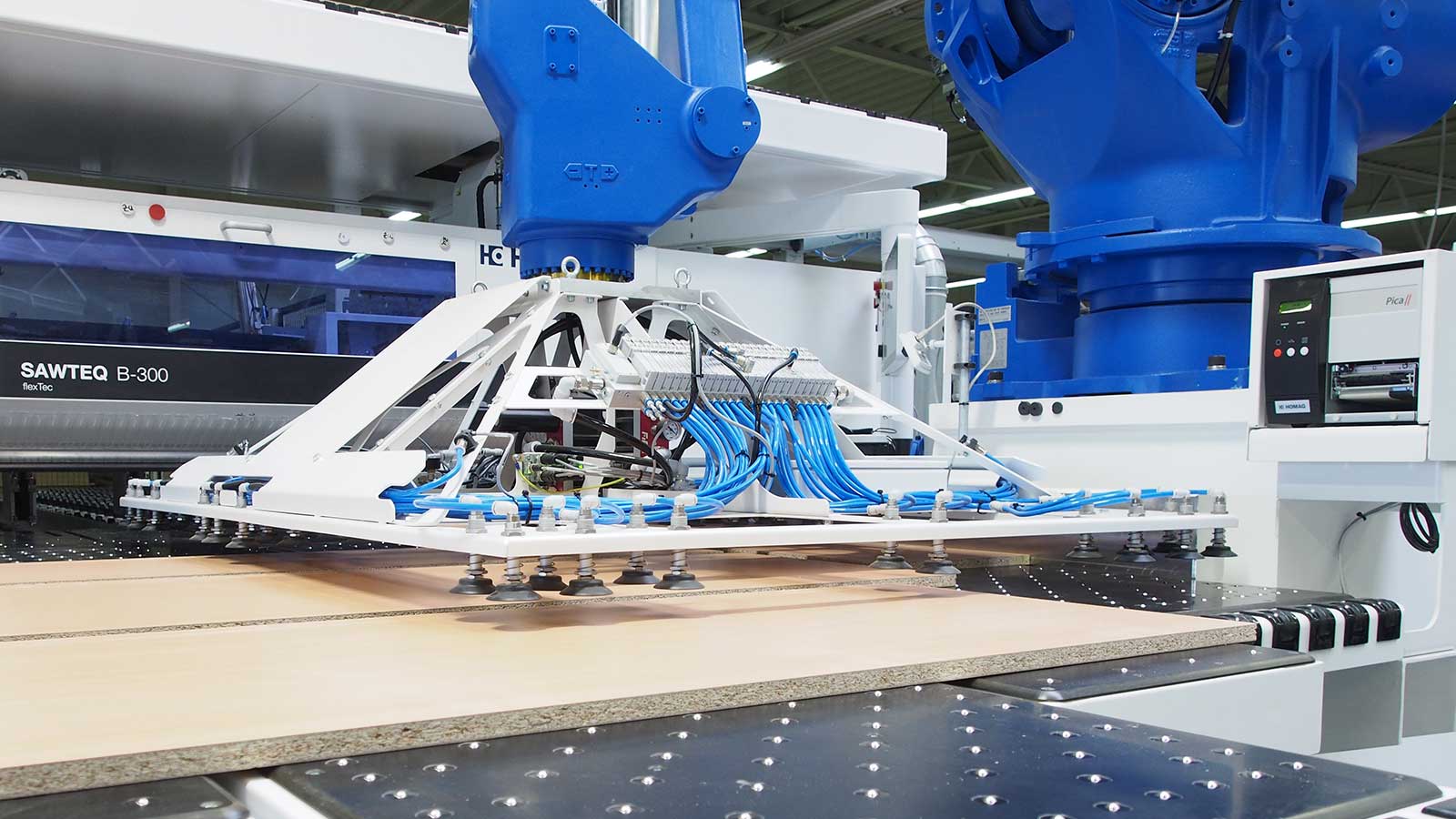

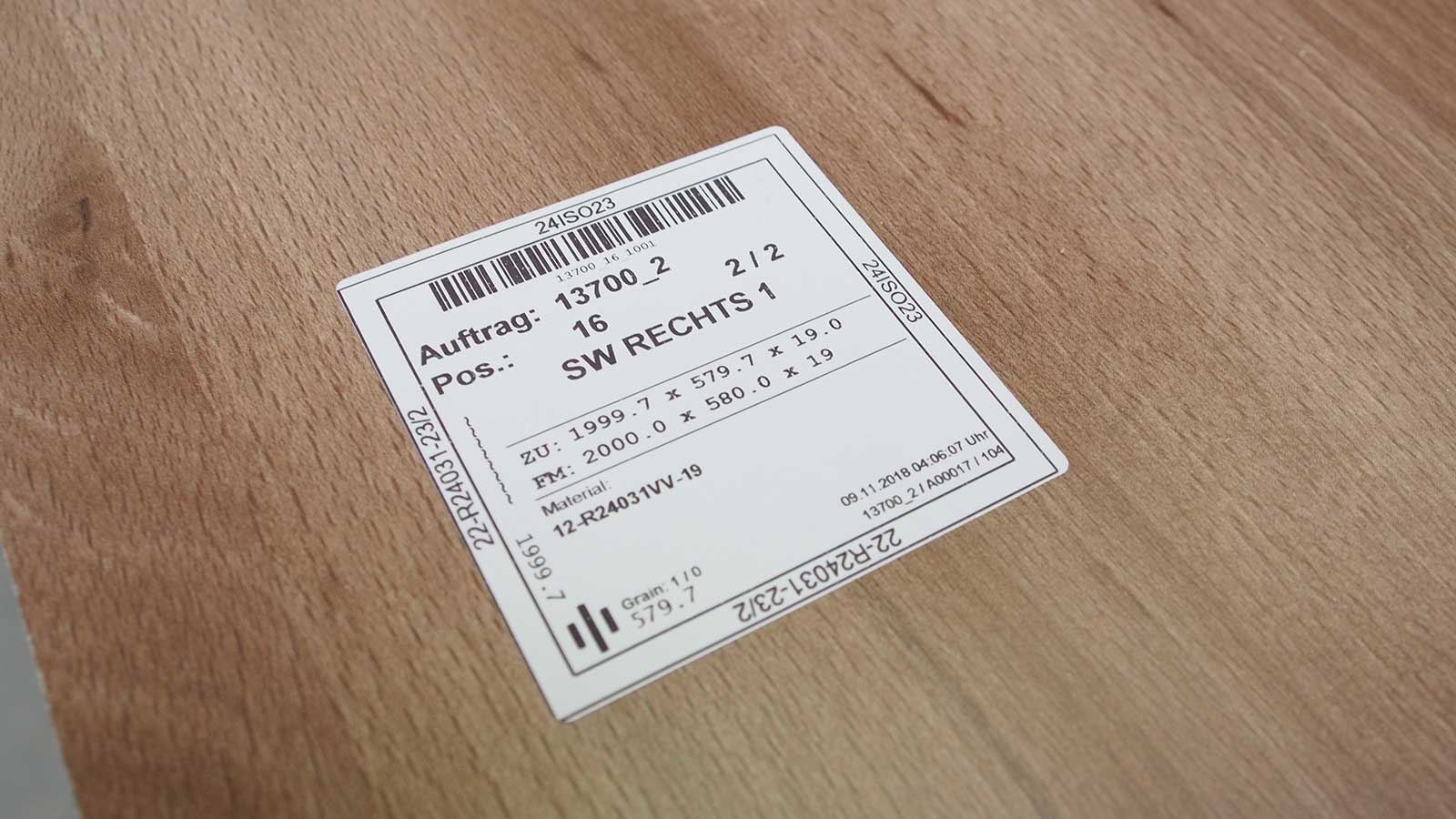

在无人自动运行模式下,从自动板材仓库将材料供应给开料锯之后,机器人与吸盘横梁承担锯切过程中的全部材料搬运任务。此时可看到机器人如何自主将工件放入缓冲区、旋转工件并且最终自动放在五个码垛工位的其中一个码垛工位上的精彩场面。值得注意的是 HOMAG 专家给系统配备了多少“智能”。贴标操作当然全自动完成。贴标机位于压梁范围内。

灵活手动下料

并非所有下料任务均可在 Schönefeldt 这里自动完成。例如分割高压层积板或者裁切板垛。该方案具有一个独一无二的优点:还可以选择手动运行。

气垫工作台之间的巷道各自配有两个可折叠的工作台。在操作员模式下可以将工作台下翻或者上翻,以确保可以自由接近裁切线,或者防止薄材料弯曲或增大工作面。视下料任务而定,在手动模式下同样可以全自动贴标,但也可以通过安装在裁板锯前端的打印机手动贴标。

很快达到“规定性能”

在调试之后几个月 Andreas Watzinger 就已表示满意:“我们用该设备三班作业。当前其中两班为手动运行。目标是两班自动运行。平均每班 800 个裁片,与以前的设备相比,我们的产能已经翻倍。”

在准备阶段就已让员工参与

关于投资 SAWTEQ B-300 flexTec 的问题,也让相关员工提前参与其中。Andreas Watzinger 对其团队感到骄傲:“我们的员工非常敬业,并且提出了建设性意见。他们对整个流程的顺利进行作出了很大贡献。我们与 HOMAG 专家保持对话,共同探讨,尤其是能够更快地按照我们的需求完美地定制出方案。

「我们用该设备三班作业。当前其中两班为手动运行。目标是两班自动运行。平均每班 800 个工件,与以前的设备相比,我们的产能已经翻倍。」Andreas Watzinger, 常务董事 Theodor Schönefeldt GmbH